お客さんと話していると、「御社の製品はどこで作ってるんですか?」とよく聞かれます。

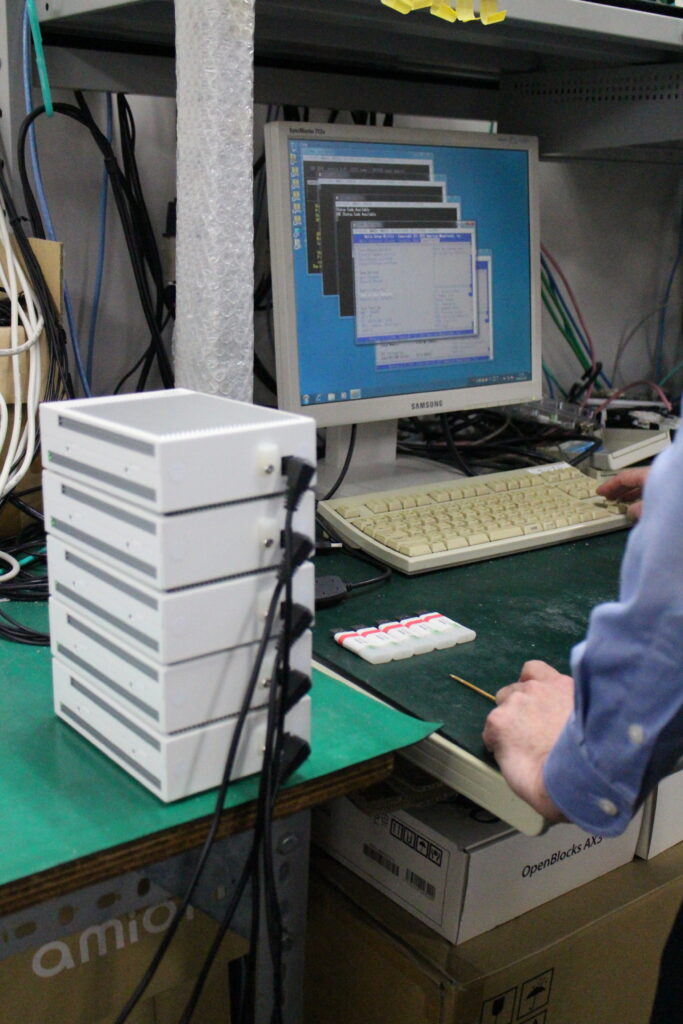

端的に「国内で作っていますよー」とお答えしていますが、単に国内で組立を行っているだけではありません。EasyBlocksやOpenBlocksは、ハードウェアの設計・開発から、製造、そして中身のソフトウェア開発まで、すべて自社で一貫して行っています。

とはいえ、全部を一気に語り始めると記事が分厚くなりすぎるので、今回はその中でもお客さんに届く直前、最終工程である生産にフォーカスし、現場の担当者に話を聞きながらご紹介したいと思います!

生産の流れ

生産工程って、いきなり組み立てから始まるように見えるんですが、実際はその前から段取りが整っています。現場でまず出てくるのは、部材、手順、記録。あとで困らないように、最初にきちんと揃えていく感じです。

今回は、現場の流れに沿って、部材の払い出し → 組み立て → セットアップ/検査 → 梱包、という順番で見ていきます。

まずは部材の払い出しから

複数台の生産が走ると、部材が払い出しされます。SSDやネットワークカードなど、必要な部材がシリアル紐づきで揃って出てくる形です。

現場の流れとしては、次のように進みます。

- 部材が払い出される

- 箱から解梱して、オリコンに積む

- 組み立ててSSDを組み込む

- 通電して、セットアップと出荷前検査(スクリプトでまとめて実施)

- OKなら梱包工程へ

生産というとライン作業のイメージもありますが、ここは工程ごとに人が受け持って、次へ渡していくスタイルです。

作業中に傷をつけない、という話

生産の担当の方が最初に話していたのが、作業中に傷をつけないようにする、ということでした。

基板やチップは、ぶつけたり擦れたりすると、欠けたり、不具合の原因になったりする。

解梱したものを袋に入れてガチャガチャさせるのは避ける、という話も出ていました。

派手な話ではないんですが、こういうところを最初から丁寧に扱う。現場の空気としては、それが当たり前になっている感じでした。

自動化できないところは、結局手でやる

セットアップや検査はスクリプトでかなり自動化されていますが、物理的な組み込みや細かな作業は結局手作業になります。

機械化できない部分はあるから、一個一個丁寧に組み立てる。そういう言い方でした。

電動ドライバーの音が響く中で、作業が淡々と進んでいくのは、見ていて落ち着く感じがあります。

手袋をしない理由

取材中に印象に残ったのが、手袋の話です。精密機器なので、手袋をしないのかな?と思いきや手袋をしているとネジが掴めない。特に小さいネジは無理。だから細いドライバーで、手動でやる場面もある。

出荷前には製品を清掃する工程があるので、多少手垢がついても問題になりにくい。そういう割り切りも含めて、作業として一番確実な方法を選んでいる感じでした。

セットアップと検査の流れ

セットアップと出荷前検査は、まとめて進む

現場の説明では、通電して起動したら、そのままセットアップのスクリプトを流す。

そのスクリプトの中でチェックもする。セットアップと出荷前検査を兼ねている、という言い方でした。作業としても自然で、ここで手順を分けないことで、抜けや揺れが出にくくなっている印象があります。

LANはポートごとに確認する

検査の中で分かりやすいのがLANの確認です。

4ポートなら4ポート全部、認識しているかを見ます。さらに速度もチェックして、1Gbpsが出ているか、機種によっては2.5Gbpsが出ているかまで見るそうです。このあたりは、単に疎通しているかどうかではなく、仕様どおりの速度になっているかまで含めて確認する、ということですね。

負荷試験も含まれる

CPU負荷やメモリ負荷の試験も、検査の中に含まれているとのことでした。

OSや構成によって手順が変わるので、セットアップ用のUSB自体も複数用意されているそうです。

Windowsの場合は、ディスプレイに接続して、負荷がかかったときに映像が途切れたりしないかを見る工程がある、という話も出ていました。

LEDも目視確認

面白かったのがLEDの話です。

LANのLEDが黄緑で点いていないと1Gbpsでリンクアップしていないことがあるので、差し直して確認する。さらにステータスLEDも、検査プログラム側で色の状態を見ていて、三色同時点灯で白になるので、三つとも点灯しているかを目で見て確認する。ログだけではなく、物理的なランプも含めてチェックする。こういうところは、現場ならではだなと思いました。

出荷ログが支えるサポート

出荷ログに残しているもの

出荷時に残しているログの内容は主に、本体シリアル番号、SSDのシリアル、MACアドレス(複数ポート分)、カーネル、型番情報、スクリプトのバージョンだそうです。

ログを残す理由

目的としては、トレーサビリティという話になっていました。万が一、お客様から起動しない、LANが動かないと言われたときに、出荷時点では全ポート認識した状態で出しているので、輸送中のトラブルの可能性がある、といった説明ができる。

加えて、お客様によっては検査成績報告書のような形で提出を求められることもあり、ログを加工してPDFにして捺印したものを渡すケースもあるそうです。必要があれば対応する、というスタンスでした。

多品種少量に対応できる理由

現場の強みとして話に出ていたのが、多品種少量です。

うちの場合、1台、1台、3台、といった単位で来ることも多く、モジュール構成もバラバラ。OSのバージョンも混ざる。

それを外注先に投げるより、慣れている人がここでやった方が早い。だから受注したらそのまま流して、2〜3営業日で入庫できる。

一方で、全部同じ仕様が大量に来る場合は、別の国内拠点で流した方が早い。そういう住み分けもしている、という話でした。

多品種に応えるのは強み。ただ、やる側は面倒くさい。ここは本音として出ていて、逆に信頼できる感じがありました。

最後に、飽きない仕事という話

最後に、印象に残ったやり取りがあります。

「結構大量に生産するときなんか、同じ作業の繰り返しなので飽きませんか?」と聞いたら、

「飽きないですよ」と即答。「一製品一製品、入魂している感じです」という言葉が出てきました。いやーさすがです!

EasyBlocksやOpenBlocksは、国内で最終組立し、国内でソフトを作り、国内で検査し、出荷ログまで残す。そうやって一つずつ積み上げたものが、使う側の安心感につながっているんだなと思い、より自信を持ってお客様に勧められるようになりました。

今回は生産現場のお話でしたが、次は設計や開発についても書きたいと思います!

最後までお読みいただき、ありがとうございました。